發展新質生產力是推動高質量發展的內在要求和重要著力點,也是推動生產力迭代升級、實現現代化的必然選擇。發展新質生產力,青島具備哪些資源稟賦、產業基礎、科研條件,如何在推動新產業、新模式、新動能發展中走出青島特色、探索青島路徑,在用新技術改造提升傳統產業,積極促進產業高端化、智能化、綠色化中青島又有哪些有益探索和成功實踐?

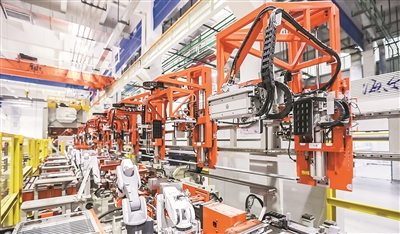

自動化的生產線、覆蓋園區的5G信號,實時顯示的智慧大屏、井然有序的機械臂……走進位于青島中德生態園的海爾青島洗衣機互聯工廠,仿佛置身于“機械叢林”。

作為去年底公布的最新一批入選世界經濟論壇(WEF)全球“燈塔工廠”名單的12家中國工廠之一,這家全球首個5.5G應用示范的燈塔工廠,代表的是全球智能制造和數字化的最高水平,也是青島堅持把科技創新作為實現高質量發展的重要著眼點,大力推進制造業轉型升級,加快發展新質生產力、重塑未來競爭新優勢的生動場景。

在這里,來自青島的“智造力量”將數字科技和制造業深度融合,落地“燈塔工廠”高效、智能、綠色的領先實踐,不斷豐富“智造”內涵,照亮了工業生產的未來之路,也詮釋著人與工廠全新的角色演進。

38分鐘的“智造旅程”

從一塊鋼板,到一臺完整的洗衣機,最快需要多長時間?海爾青島洗衣機互聯工廠的答案是“38分鐘”。

沿著這條行業領先水平的頂級“生產線”,一場“智造旅程”就此展開——

在產線的開端,即將成為滾筒內筒的不銹鋼卷不間斷地進入沖床。沖床在不銹鋼板上沖壓出孔徑僅為2毫米的密集排水孔,使得洗衣機可以快速排水,同時也能減少大口徑可能給衣物帶來的損傷。

接著,沖壓好的不銹鋼板進入到一個白色的房子里進行激光焊接。這項海爾率先在家電行業中引入的技術,不僅能夠以極快的速度把一個平整的平面變成一個圓筒,而且其光滑的焊縫強度甚至可以超過鋼板本身,足以支撐內筒轉速最快可達每分鐘1600轉。隨后,內筒半成品將在機械臂的精準“合作”下與注塑件合體,成為一個完整的洗衣機內筒。

與此同時,對面的鋼板經過沖壓和壓彎等環節,呈現出洗衣機外殼的雛形,即將與來自立體庫的其他零部件一起,分別按照系統計算好的“空中物流線路”,奔赴總裝廠房迎來新的“智造變身”。

總裝廠房擁有5條總裝線,可以同時生產從800元到15000元不等的300多種不同規格、不同型號的產品,滿足用戶多品種、小批量的生產需求。工廠內的顯示屏上滾動著來自全球供應商的需求數據,系統將不同訂單按照裝配需求拆解成數字化工單。不同種類的零部件在工單的指引下,準確抵達相應的工位,在總裝線上變身一臺洗衣機。

回顧這趟旅程,從最初的一段不銹鋼卷、一塊鋼板到一臺完整的洗衣機,最快只需要38分鐘。在這里,每天會有近萬臺洗衣機下線裝車,第一時間發往全球各地的千家萬戶。

“高精度下的高效率”不失為對這趟“智造旅程”的精準概括。其背后,是海爾青島洗衣機互聯工廠通過5.5GPassiveIOT和高精度定位技術創建的物料智能調度系統。在這一系統下,工廠能實時追蹤廠內上千輛物料載具在發運、倉儲和配送等環節的移動軌跡,再通過先進算法實時調度,保證以最快的速度、最短的路徑和最少的時間把物料配送到工位,效率比傳統模式提升50%。

這也是此次打動“燈塔工廠”評審的關鍵創新點之一。依托“5G +工業互聯網”技術,海爾青島洗衣機互聯工廠從生產效率、供應鏈管理、客戶滿意度、數字化轉型及智慧工廠等方面打造5G融合應用的縱深系統,還成功入選工業和信息化部2023年工業互聯網試點示范5G工廠試點項目。

創新,再創新

這并非海爾在洗衣機產業領域首次入選的“燈塔工廠”。截至目前,海爾共有8座“燈塔工廠”和1座“可持續燈塔工廠”,覆蓋洗衣機、冰箱、空調、智控系統等多個產業領域,是國內擁有“燈塔工廠”最多的企業。

然而,有豐富的“燈塔經驗”,并不意味著每一個新工廠的入選就變得“輕而易舉”。

“燈塔工廠”的初心是希望工業4.0的領先企業可以像燈塔一樣照亮數字化轉型之路。根據世界經濟論壇的評選標準,入選“燈塔工廠”需要集成至少5個世界級領先水平的技術應用,實現生產效率、運營敏捷度、生態可持續等經營指標重大提升。

李浩冉是海爾青島洗衣機互聯工廠的數字化總監,他每天的工作就是往返于數據中心和生產一線,和一線的工人一起挖掘工廠的創新點。據李浩冉介紹,評選標準里的“世界級領先水平”指的是與現有“燈塔工廠”差異化的引領點。換句話說,照搬現有經驗,是不足以成為新的“燈塔”的,每個新“燈塔”都要有獨特的創新點。

創新,再創新。海爾青島洗衣機互聯工廠就像一個大型的工業4.0實驗室,這里部署了136個第四次工業革命(4IR)用例,利用5.5G、先進算法和輕量化數字孿生等技術,海爾青島洗衣機互聯工廠在采購成本、生產效率和服務質量等方面,均實現突破性升級——其中,產品成本優化32%,效率提高36%,服務抱怨率降低85%。

在與此次“燈塔工廠”名單同時發布的《全球“燈塔工廠”網絡:AI應用的速度和規模》白皮書中,世界經濟論壇指出,每次工業革命都有決定性的突破誕生,過去是蒸汽機、電力帶動的大規模生產,計算機帶來的自動化,現在則是大數據帶來的機器智能定義了第四次工業革命。

在海爾青島洗衣機互聯工廠的創新場景中,數據的“魅力”開始顯現。分布式RFID和數字孿生技術的應用,讓工廠激活了產品生產全生命周期的數據,擁有了自檢自查總裝效率瓶頸、智能推薦效率優化方案的能力。

“舉個例子,海爾青島洗衣機互聯工廠生產的產品面向海外多個市場,在柔性生產的模式下,相鄰兩臺相同型號產品的主人也可能來自不同國家,產品標簽上的語言都是不一樣的,靠人工匹配很難實現。”李浩冉表示,“然而,數據是統一的語言。我們通過為零部件進行“5G+RFID”賦碼,從原材料生產、原料倉儲、總裝生產、檢驗、包裝、成品入庫、分類碼垛、成品倉儲到成品出庫發貨,實現原材料及產品全生命周期的過程質量大數據管理。”

下一個創新點:重構人機關系

下一個創新點在哪里?“隨著‘00后’進入工廠,產業工人的知識結構也在發生巨大的變化。我們的很多創新都是圍繞怎樣更好地發揮人的價值、讓工人在現代化的工廠里更有獲得感來展開。”海爾青島洗衣機互聯工廠總經理王自強說。

在機械臂上下翻飛的互聯工廠,下一代網絡技術和新的智能制造場景正在工廠的人機協同中不斷生長,復雜和重復的工作被自動化機器和智能技術所取代,不僅實現了降本增效,人的角色在智能工廠中也發生著轉變。

走到臨近總裝線終點的區域,一個“5G+場景”取代了以往人工手摸目測的查驗方式,實現產品下線前的外觀檢測。在低延時、大帶寬的5G網絡環境,每一臺產品將在5G外觀檢測設備中被“掃描”出多角度的高清圖片,檢測設備則利用交互AI算法一一鎖定產品外觀的瑕疵點,哪怕是一顆細小的灰塵也會被精準識別。工位上的兩位工程師隨即對機器識別的瑕疵進行判斷處理。“這是一個人工確認反饋的過程,也是人與機器的對話,是對機器進行訓練的過程。在人機協同中,‘喂’給設備更多精確的信息。”李浩冉表示。

質量改善技師張加鵬是參與智能檢測場景創新的一線產業工人之一。“智能檢測站只能檢測出問題的表象,我不僅可以憑借經驗快速鎖定問題背后的原因,還可以從前面的工序中找到問題閉環的方法。”他表示,盡管這樣的數智化創新讓他“失去”了原有的人工檢測崗位,也倒逼他進一步學習智能制造的知識,融合自己的實踐創新更加高效的生產解決方案,創造更大的個人價值。

“在完成人機協同訓練后,未來這一‘5G+智能檢測’場景可以在家電、汽車等更多行業相同材料的外觀檢測中進行應用,實現這一環節的降本增效。”李浩冉說。

“人機協同”的提質增效模式,正在更多的場景中發生。在產教融合方面,海爾青島洗衣機互聯工廠顛覆傳統的“師傅憑經驗帶徒弟”模式,將操作培訓預設的洗衣機模型設定到VR系統內,員工佩戴VR眼鏡身臨其境完成洗衣機零部件的認知及組裝培訓,實現系統性的精準自主學習。在生產流程上,工廠應用5G+AI+MEC識別技術,可以實現按照“行為動作軌跡”構建標準軌跡模型,對人機協同的動作進行智能實時監控、糾正校準,實現制作工藝和檢驗工藝執行的一致性。

正如世界經濟論壇先進制造業與供應鏈中心“燈塔工廠”項目負責人Federico Torti所說,“我們正在見證,基于數據和智能的工廠自我調節系統的興起,人類正在轉變角色,以更好地融入這一循環。”

透過“燈塔工廠”,可以清晰感受到中國工業創新的脈動,感受到從生產線上噴薄而出的新質生產力。“我們加快推動傳統產業技術改造升級,加大智能制造推廣力度,建成了62家‘燈塔工廠’,占全球‘燈塔工廠’總數的40%。”在近日國務院新聞辦公室舉行的新聞發布會上,工業和信息化部發布了這樣一組數據。依托工業互聯網平臺大規模定制模式和數字化技術賦能,青島目前已經擁有4座“燈塔工廠”,成為全國擁有“燈塔工廠”總數排名第三的城市。

有專家表示,“燈塔工廠”項目之所以影響日益廣泛,在于它并沒有公式化的標準,其價值導向更加注重業務系統升級和創新技術應用帶來的商業價值,強調企業全員參與的文化與組織能力支撐,以及在以客戶為中心的端到端價值鏈中的改善,看重的是企業轉型故事中的“可借鑒價值”。

突破創新,探路未來制造。這正是“燈塔工廠”的意義。